notícias

Voltar para notícias

ARTIGO FIT: O que você precisa saber sobre desenvolvimento de produto

14/11/2018

Vivemos em tempos de grande competitividade, onde inovação não é mais algo diferente, mas a missão de muitos. Para atingir esses objetivos agressivos, muitas empresas estão adotando uma abordagem de empatia radical, empatia por seus clientes finais, seus fornecedores e sua rede como um todo, buscando eficiência estratégica e operacional de forma disruptiva.

A dificuldade encontrada pela maioria das empresas na hora de inovar se dá ao fato que normalmente estamos lidando com sistemas complexos, onde a abordagem Design Thinking (DT) desponta como uma metodologia eficiente e eficaz para viabilizar e promover as tão desejadas inovações. Nesse contexto, o DT fundamenta-se num tipo de pensamento que usa o design como ferramenta para a solução de problemas de forma criativa, sistêmica e colaborativa.

Aplicada com êxito em universidades e faculdades como Stanford, MIT, USP, ESPM, FGV, FIA e adotada com sucesso em empresas do Vale do Silício como Apple, IBM e Google para a geração de novos produtos, processos e serviços, essa metodologia vem conquistando cada vez mais adeptos na educação básica e superior, bem como na educação à distância e corporativa.

O uso do DT pressupõe que: Nada pode ser desenvolvido ou criado sem que sejam observadas três restrições básicas: Desejo, Praticabilidade e Viabilidade.

O modo de pensar e agir a ser adotado ao longo do processo de desenvolvimento de um produto, serviço, processo, estratégia inclui:

- Empatia perante os problemas e desafios enfrentados pelas pessoas envolvidas no contexto analisado;

- Geração cega (sem juízo de valor) de grande quantidade de ideias;

- Interação no contexto a partir de um processo de cocriação;

- Experimentação de ideias por meio da prototipagem rápida a custos administráveis;

- Implantação da melhor opção;

Contextualizado o Design Thinking, o presente artigo tratará de considerações de desenvolvimento do produto a partir de quando este foi concebido, isto é, já existe uma ideia sobre ele e um conhecimento sólido sobre os potenciais clientes e suas necessidades, com uma lista de especificações que deverá atender e definições estilísticas.

Com tudo isso em mãos, agora é momento de construir esse produto. O sistema a ser desenvolvido ou projetado já passou por uma validação, utilizando uma metodologia aplicável, como o Design Thinking (DT), e logo a seguir, por uma prova de conceito (o que chamamos de POC, ou proof of concept).

Diante disso, os próximos passos no desenvolvimento do produto, em linhas gerais, são:

1. Desenvolvimento do conceito

Detalhamento do escopo através de documento formal de requisitos técnicos e funcionais. Nesse caso, é possível encontrar inúmeros modelos de documentos que podem auxiliar no desenvolvimento desse material.

2. Especificação do projeto

Nessa etapa, temos o detalhamento dos requisitos do cliente, onde é gerado um conjunto de especificações de projeto. Para o desenvolvimento desse passo, é recomendável a aplicação de uma metodologia de desenvolvimento de projeto, tais quais as pregadas pelo PMI. O resultado dessa etapa é a Declaração do Trabalho do Projeto (Statement of Work – SOW).

3. Construção do protótipo

Aqui é onde efetuamos o processo para desenvolvimento e montagem dos protótipos. É um produto que ainda não foi comercializado, mas está em fase de testes ou de planejamento. O modelo construído tem que estar bem próximo ao produto final.

4. Validação de engenharia

Agora, verificaremos se o protótipo desenvolvido está de acordo com os testes de qualificação necessários e em conformidade com os requisitos definidos pelo cliente, bem como suas possíveis restrições e potencialidades de uso.

5. Validação de desenho

É a etapa onde se verifica a performance do protótipo desenvolvido e se ele atinge os requisitos das normas pertinentes. Normalmente são efetuados por meio de Laboratórios e/ou Institutos devidamente reconhecidos a nível nacional ou internacional.

6. Aprovação do produto

Neste passo, constatamos que o produto desenvolvido foi construído a partir de um protótipo que foi objeto de testes internos e/ou externos, inclusive por entidades reconhecidas conforme os padrões e normas de requisitos.

Depois de aprovado e da definição de alguns ajustes, é momento de escalar a sua produção. Porém, antes disso, é preciso seguir os seguintes passos:

6.1 Cabeça de Série

Serão fabricadas algumas unidades dos produtos desenvolvidos para validação do processo de montagem definido durante o desenvolvimento. Essa fase normalmente pode ser aplicada diretamente à produção das empresas de manufatura de grande ou pequeno porte.

6.2 Liberação do Processo

Esse é o momento em que verificaremos que o produto desenvolvido foi levado a um ambiente de produção e que os resultados obtidos atendem as especificações de projeto.

6.3 Aprovação de fábrica

Por fim, entra em pauta a análise da performance em um ambiente de produção de determinadas unidades já comercializáveis ao cliente.

O que descrevemos acima é algo técnico, que segue uma metodologia de desenvolvimento de produtos baseado em muita experiência no ramo de desenvolvimento.

Mas é importante levar em consideração que as etapas acima não podem tomar muito tempo. Ainda que consideremos "pular” algumas delas, é preciso avaliar se essa decisão não acarretará em sérias consequências de qualidade, principalmente quando o assunto é segurança. E claro, por que não mencionar os impactos desastrosos para a imagem da marca quando um produto com problemas vai ao mercado? Portanto, há vezes em que caminhamos sobre a tênue linha do "fazer de forma apressada para sair na frente” (e arcar com consequências nefastas) e correr o risco de perder o timing e ficar para trás.

De qualquer forma, nunca é demais lembrar de cuidar do item "segurança” quando ela está envolvida no seu projeto, seja ela física para o usuário ou digital (quando lidamos com o tratamento de dados e informações sensíveis). Por isso, listamos abaixo algumas outras dicas para evitar esse tipo de infortúnio quando seu produto ainda está em fase de elaboração:

Características do projeto:

Após definidas e firmadas as considerações estabelecidas nas especificações do produto, compreende-se que para que o produto possa elevar o padrão de mercado, as características fundamentais deverão ser baseadas em: Robustez; Confiabilidade e Tecnologia escalável.

a) Robustez: Condições Climáticas

Quando tratarmos de um produto exposto a intempéries do tempo, o projeto deverá ser concebido de modo a estar em conformidade com as normas nacionais e internacionais vigentes, as quais determinam os graus de proteção providos por invólucros. Essas normas, originalmente militares, classificam e avaliam o grau de proteção de produtos fornecidos contra intrusão (partes do corpo como mãos e dedos), poeira, contato acidental e água.

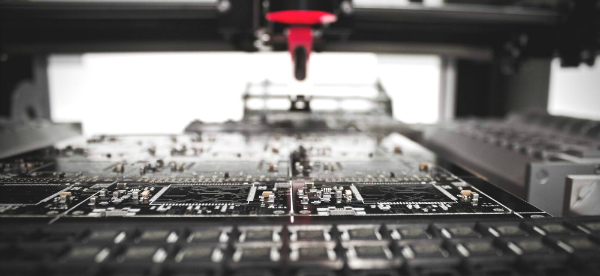

Robustez – Eletrônica

Qualquer dispositivo com componentes eletrônicos deverá ser constituído visando seu correto funcionamento e atendendo aos requisitos de compatibilidade eletromagnética ditados pelo conjunto de Normas Técnicas da IEC 61000 4-X. Basicamente, o produto deverá ser concebido de modo a funcionar num determinado ambiente eletromagnético de forma correta e esperada, sem interferir ou perturbar os equipamentos próximos a ele ou sem ser perturbado por esses ou outros equipamentos. Logo, a compatibilidade do produto, refere-se a Interferência Eletromagnética (EMI) e a Susceptibilidade Eletromagnética.

b) Confiabilidade

Os componentes eletrônicos utilizados, módulos de comunicação homologados pela Anatel, leiaute e roteamento correto das linhas de alimentação têm como fundamento a excelência em integração de sinais (signal integrity) e integração de alimentação (power integrity), que garantem o bom funcionamento e eficiência do dispositivo submetido a ciclos de trabalho longos.

c) Tecnologia Escalável

Para que o dispositivo atenda certo roteiro (roadmap) tecnológico, estruturalmente o produto deverá ser produzido de forma modular, isto é, o hardware provido deverá suportar possíveis novas atualizações de características que o mercado venha a entender como necessidade.

Modularidade – Benefícios

Tratando-se de DFM (Design For Manufacture) e DFA (Design For Automation), a modularidade implica em produzir basicamente uma só solução para atender diversos públicos, como os clientes que desejem expandir as operações que poderão apenas requisitar a atualização e desbloqueio de funções já estabelecidas no produto. Além da facilidade na produção a custo relativamente reduzido, boas práticas de DFM aplicadas ao sistema modular promovem a entrega de um produto de manutenção em campo facilitada, o que contribui para ações preventivas e corretivas mais dinâmicas.

No Design for Environment (DFE) deve-se considerar reutilização considerando a criação de módulos, como "Legos”, protegidos e padrão entre todos os modelos. Normalmente, essa iniciativa está reservada a componentes Solid-State, os quais têm menos chance de falhar. Na parte de montagem, deve-se evitar o uso de parafusos ou até mudar o conceito, além de utilizar "click-in” e conectores plásticos que eliminam parafusos nas conexões entre sub-assembly e chassis. Daí o conceito de DFR (Design for Repair, Reuse, Recycle) que é o processo de projetar produtos para serem facilmente desconstruídos, de modo que os materiais, produtos e componentes possam ser facilmente recuperados, com o valor retido, para serem significativamente reciclados.

(FIT - 2018)